Spawanie i dalsza obróbka materiałów stalowych nie byłyby możliwe bez odpowiednich urządzeń. W przypadku niewielkich powierzchni nie ma większego problemu, natomiast firmy zajmujące się dużymi zleceniami nie poradzą sobie bez profesjonalnej maszyny do spawania. Umożliwia ona wykonywanie precyzyjnych łączeń, tam, gdzie inne sposoby zawodzą. Najefektywniejsze dla przedsiębiorstw działających w tej branży jest postawienie na stanowiska zautomatyzowane. Dzięki nim można sprostać oczekiwaniom nawet najbardziej wymagających klientów, jednocześnie minimalizując koszty. Inwestycja w zautomatyzowane spawanie pozwoli nie tylko na zwiększenie zysków, ale także wydajności. Oprócz tego daje szerokie możliwości rozwoju. Niezależnie od tego czy zdecydują się Państwo na automat do spawania aluminium, czy rur lub innych elementów, zapewniamy ich niezawodność. Najnowsza technologia oraz wysoka jakość wykorzystanych materiałów są gwarancją niezawodności potrzebnej w zakładach produkcyjnych.

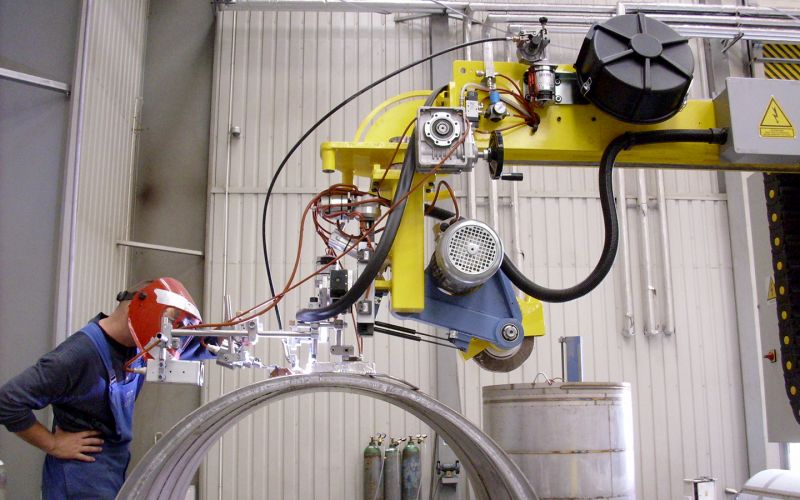

Korzyści płynących z tego typu inwestycji jest naprawdę wiele. Jeśli chodzi o maszyny spawalnicze, znajdują one zastosowanie w wielu branżach. Sprawdzają się zarówno w branży motoryzacyjnej, budowlanej, jak i stoczniowej czy papierniczej. Zautomatyzowane stanowiska spawalnicze gwarantują realizację zleceń w szybkim i jednostajnym tempie. Można wówczas szacunkowo obliczyć, ile czasu będą zajmować poszczególne prace, co ułatwia ich planowanie w przyszłości. Niezależnie od tego czy interesuje Cię automat spawalniczy do rur, czy inne urządzenie z tej kategorii, służymy pomocą. Do każdego klienta podchodzimy indywidualnie, by móc sprostać jego oczekiwaniom. Poniżej prezentujemy stanowisko do zautomatyzowanego spawania różnego rodzaju zbiorników ciśnieniowych, silosów, rur, elementów rurociągów itp., które składa się ze słupowysięgnika MAB 3x3 przemieszczającego się po szynach, współpracującego z obrotnikiem rolkowym PR 60 oraz z horyzontalnym obrotnikiem TRFO stosowanym do obracania bardzo dużych zbiorników.

Mocna struktura ze stali spawanej elektrycznie stanowi podstawę (oś Z). Jest ona napędzana przez samo chłodzony motoreduktor wyposażony w prądnicę tachometryczną (pozwalającą na utrzymanie stałej prędkości, nawet jeśli obciążenie mimośrodowe powoduje zmianę współczynnika momentu obrotowego). Wszystko to gwarantuje poprawne działanie (bez przegrzania) również przy niskich prędkościach w zakresie 160 - 4800 mm/min. Całość słupowysięgnika zamontowana jest na stalowych kołach umożliwiających poruszanie się po szynach, które zostały wyposażone w mechaniczny system anty-obrotowy oraz rygiel dla operatora. Wyświetlacz prędkości przesuwu zainstalowany jest na sterowniku.

Kolumna (oś Y) została zespawana elektrycznie, a najważniejsze dla podnoszenia wysięgnika elementy przeszły specjalną obróbkę. Dzięki takiej strukturze automat do spawania rur można ręcznie obracać w pełnym zakresie o 360°. To rozwiązanie umożliwia pracę instalacji = z dwoma stanowiskami spawalniczymi – jedno naprzeciw drugiego. Na kolumnie zainstalowano także elektryczne zabezpieczenia krańcowe – sanie wzdłużne z precyzyjnymi rolkami i zespołem łożysk, które zaciskane są z trzech stron krawędzi kolumny. Na saniach zamocowany jest również przyrząd anty spadkowy.

W niektórych miejscach wysięgnik poziomy (oś X) został skonstruowany ze stali spawanej obrabianej, co pozwala na szybszy przesuw dwóch wózków. Zamocowano go na saniach o pionowym przesuwie 3000 mm, zaczynając 500 mm od podłoża (prędkość w pionie: 0,8 m/min). W pionie belka napędzana jest przez silnik a.c. wraz z przekładnią ze stałą prędkością. Na wysięgniku (belce) zainstalowano dwa wózki spawalnicze – dla poprzecznego (oś X1,X2) oraz pionowego (Y1, Y2) przesuwu głowic spawalniczych. Każdy wózek napędza silnik prądu stałego. Prędkość oraz pozycja wózka jest sterowana przez operatora poprzez joystick i potencjometr lub w trybie automatycznym czujnikiem sondy dotykowej.

Wózki X1 i X2 poruszają się wzdłuż belki na długości ok. 2000 mm, po tej samej stronie. Każdy pionowy ruch odbywa się poprzez suwak napędzany silnikiem prądu stałego. Prędkość i pozycja również jest sterowana przez operatora wykorzystującego do tego joystick i potencjometr lub w trybie automatycznym czujnik sondy dotykowej. Każdy suwak (oś Y1 i oś Y2) posiada skok roboczy 300 mm oraz został wyposażony w elektryczny system wyłączników krańcowych.

Dwie sondy do kontroli ścieżki spawania odpowiadają wszystkim mechanicznym stanowiskom spawania łukowego. Większą dokładność korekcji uzyskuje się dzięki analogowemu systemowi. Regulacja prędkości suwaka ustalana jest poprzez wielkość odchylenia – niewielkie odchylenie jest kompensowane wolno, a większe szybko. W tym systemie suwak nie jest regulowany krokowo a bezstopniowo proporcjonalnie do stopnia odchylenia.

System podąża pionowo i poziomo względem spoiny, która ma być spawana w dwóch osiach (oś X i oś Y). Źródło spawalnicze ustawione jest na podstawie kolumny, tak więc możliwe jest obracanie o 360°. Panel elektryczny zamocowany jest na podstawie kolumny w pozycji wygodnego dostępu dla operatora, kompletny z konsolą do zarządzania ruchem słupowysięgnika. Poliamidowe prowadniki ze wspornikami i obejmami do prowadzenia kabli wózków i głowicy spawalniczej na kolumnie i belce.